鋁帶的用途及分切前的注意事項

簡述:鋁帶類別有純鋁帶、變壓器鋁帶、超硬鋁帶、全軟鋁帶、半硬鋁帶、防銹鋁帶。根據鋁帶的退火狀態不同又可以分為全軟、半硬、全硬。

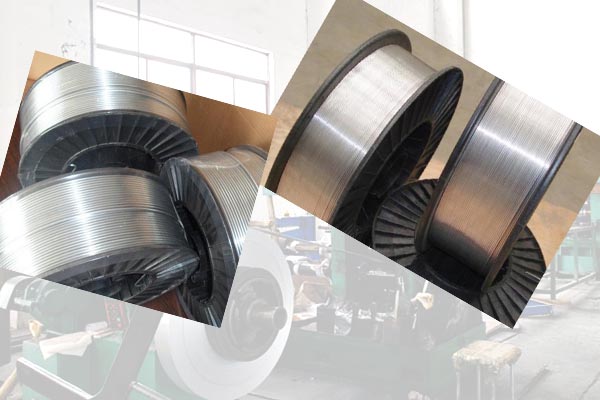

鋁帶是以純鋁或鋁合金為原料,通常來源于鑄軋鋁卷或熱軋鋁卷,先通過冷軋機軋制成具有特定厚度與寬度的薄板狀鋁卷,再依據具體需求,利用縱剪分切機沿縱向將鋁卷裁切成不同寬度的鋁帶。鋁帶的生產過程不僅要求材料具備良好的延展性與成型性,同時對尺寸精度、表面質量、機械性能等都有嚴格要求,是鋁加工產業鏈中承上啟下的關鍵環節。鋁帶具有材質輕、耐腐蝕、易加工、導電導熱性好等優勢特征。

鋁帶的主要用途

- 用途一:變壓器鋁帶(或稱變壓器鋁箔) --- 用于電力變壓器、電抗器等電氣設備的繞組材料,要求具有高導電性、良好的延展性及表面光潔度。

- 用途二:高頻焊接中空鋁條用鋁帶 --- 用于制造中空玻璃的密封鋁條,要求材料具備一定的強度與可焊性。

- 用途三:翅片散熱器用鋁帶 --- 用于制造散熱器中的鋁翅片,要求材料具有良好的熱傳導性與成型加工性能。

- 用途四:電纜用鋁帶 --- 用于電纜屏蔽層或導體材料,要求導電性能穩定、抗拉強度適中。

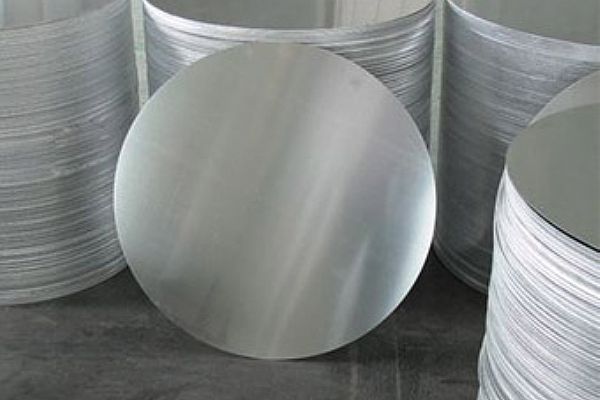

- 用途五:沖壓用鋁帶 --- 用于各類五金件、電子元件、裝飾件等的沖壓成型,對材料的沖壓性能與尺寸精度要求較高。

- 用途六:鋁邊條/裝飾條用鋁帶 --- 用于家電、門窗、汽車、軌道交通等行業的裝飾或結構配件,注重外觀與尺寸精度。

.jpg)

鋁帶分切前的注意事項

在鋁帶進入分切工序之前,為確保成品質量,必須嚴格控制幾個關鍵因素,尤其是以下三個方面:一、寬度控制

鋁帶的分切寬度精度直接影響后續加工與使用,因此須進行精準設定與校準。- 在正式生產前,須對分切機組進行參數設置與校準,確保切割路徑、刀具間隙、送料速度等在標準狀態;

- 生產過程中應定期檢測寬度尺寸,避免出現批量性尺寸偏差;

- 若發現寬度超差,應及時停機調整,防止不合格品流入下道工序。

二、邊緣毛刺控制

在鋁帶分切過程中,由于刀具的鋒利程度、對刀精度、材料硬度等因素影響,鋁帶邊緣可能會出現毛刺或裂邊現象。常見問題與對策:- 若發現鋁帶邊緣毛刺較嚴重,應立即停機檢查,排查是否為刀具鈍化、對刀不良、材料進給不穩定等原因;

- 定期修磨或更換分切刀具,保證切口平整光滑;

- 對于高表面質量要求的鋁帶(如電子或裝飾用途),應采用高精度刀具與更嚴格的工藝控制。

三、包裝與搬運中的防護

- 鋁帶分切后應采用紙護角、PE薄膜包裹或專用卷料架固定等方式進行包裝,防止運輸途中移位或碰撞;

- 搬運時應使用專用吊具或防滑墊,禁止直接拖拽或拋摔;

- 存放環境應保持干燥、通風,避免與腐蝕性物質接觸,以防表面氧化或污染;

- 對于高表面要求的產品,建議采用真空包裝或防氧化涂層處理,以延長存儲期限與保持外觀質量。

總結

鋁帶是通過對鋁卷進行精密分切加工而得到的鋁深加工產品,屬于鋁材加工產業鏈中的重要中間或終端產品?形態,既是諸多工業領域的基礎材料,也是實現鋁材功能化、精密化、定制化的關鍵環節。鋁帶在現代工業中有著廣泛應用。?

因此,鋁帶生產廠家應重視鋁帶的加工工藝、品質控制與規范操作,以確保產品在變壓器、電力、電子、散熱、建筑、交通等多個領域的可靠應用。

.jpg)